Qu’est-ce qu’une cintreuse de tôles de toiture ?

Une cintreuse de tôles de toiture, aussi appelée profileuse à rouleaux pour profilés de toiture, est une ligne de production automatisée et continue. Elle façonne progressivement une bande métallique plate (généralement en acier, en aluminium ou en acier inoxydable) à travers une série de matrices à rouleaux afin de créer des panneaux longs et réguliers aux profils transversaux spécifiques. Contrairement au pliage sur presse, qui cintre des sections distinctes, le profilage à rouleaux produit une longueur continue de tôle profilée, ce qui la rend idéale pour les grandes portées de toiture.

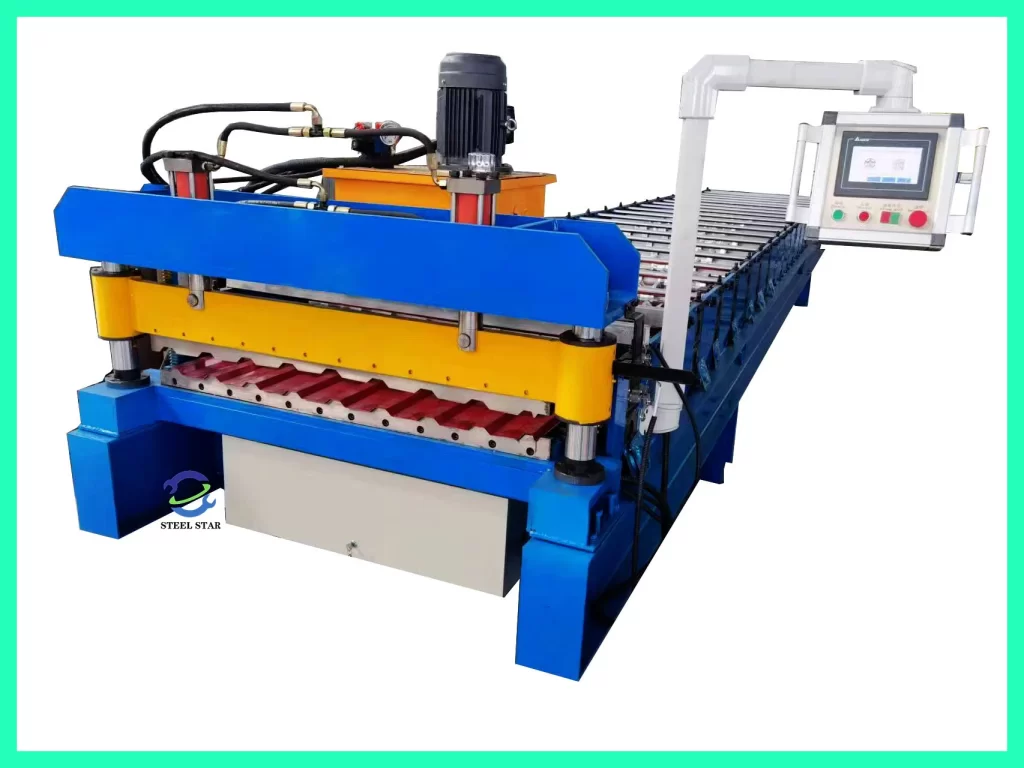

Composants principaux et leurs fonctions

Une ligne de profilage de tôles de toiture typique est un système intégré comprenant plusieurs stations clés :

Dérouleur : Point de départ, il contient la bobine mère d’acier prélaqué (par exemple, PPGI, PPGL) ou galvanisé. Il alimente la ligne avec la bande métallique sous tension contrôlée.

Guide d’entrée et aplanisseur/niveleur : Cette section aligne la bande et élimine toute courbure de la bobine ou imperfections mineures, garantissant ainsi une planéité parfaite du matériau avant le processus de formage – une étape cruciale pour la précision du profil.

Unité de pré-poinçonnage/encochage (optionnelle mais courante) : Pour les panneaux nécessitant des trous de vis, des trous de drainage ou des systèmes d’emboîtement, une station de poinçonnage synchronisée perfore la bande plate avant son formage.

La profileuse (le cœur de la chaîne) : Il s’agit d’un ensemble séquentiel de cages, chacune contenant une paire ou un groupe de matrices à rouleaux de haute précision. Chaque cage cintre progressivement la bande métallique de quelques degrés, formant ainsi le profil final – des ondulations simples aux profils trapézoïdaux ou à joints debout complexes. Le nombre de cages varie selon la complexité du profil.

Système de découpe : Une fois le profil entièrement formé, un mécanisme de découpe de précision – généralement une scie volante ou une cisaille hydraulique – découpe le panneau continu à la longueur prédéfinie sans interrompre la production. La vitesse de la lame est synchronisée avec le défilement de la tôle.

Table de sortie et empileur/déchargeur automatique : Les panneaux finis et coupés à longueur sont acheminés en bout de ligne, où ils sont automatiquement empilés, comptés et conditionnés en paquets pour l’emballage et l’expédition.

Système de contrôle PLC : Le cerveau de la machine. Un automate programmable gère l’ensemble de la ligne : vitesse, longueur d’avance, séquence de coupe et synchronisation de tous les composants. Des interfaces modernes facilitent la sélection des profils et le réglage des paramètres.

Le processus de profilage : Déroulement étape par étape

Chargement du matériau : Une bobine mère est montée sur le dérouleur. Le bord d’attaque de la bande est acheminé par les guides d’entrée.

Prétraitement : La bande passe par les rouleaux de dressage et, le cas échéant, par la station de poinçonnage, où des formes sont ajoutées à plat.

Formage progressif : Le métal entre dans le laminoir. Au fur et à mesure de son passage dans chaque rangée de rouleaux de formage, il est cintré progressivement. Par exemple, les bords commencent à se recourber vers le haut pour former des nervures ou des emboîtements, et la partie centrale peut prendre une forme trapézoïdale.

Profilage final et découpe : À la sortie du banc de formage final, le panneau a atteint sa section transversale définitive. Le système de découpe à la volée le découpe proprement à la longueur exacte requise (par exemple, 2 mètres, 8 mètres) tandis que la ligne fonctionne en continu.

Manutention des panneaux : Les panneaux finis glissent sur la table de sortie et sont automatiquement empilés de manière ordonnée, prêts pour une manutention manuelle ou robotisée.

Profils de toiture courants produits

Ces machines sont polyvalentes et peuvent être équipées pour produire une vaste gamme de profils, notamment :

Tôles ondulées : Le profil ondulé classique, offrant une résistance et un drainage simples.

Panneaux à profil trapézoïdal/caisson : Caractérisés par des faces larges et plates et des côtés abrupts, offrant une capacité de charge élevée, couramment utilisés pour les toitures et les murs industriels.

Panneaux de toiture à joints debout (SSR) : Le choix par excellence pour les toitures commerciales et architecturales. La machine forme des joints verticaux hauts qui s’emboîtent mécaniquement ou à l’aide d’outils de sertissage sur site, créant ainsi une surface de toiture étanche, sans fixations, qui permet la dilatation thermique.

Profilés effet tuile : Conçus pour imiter l’aspect des tuiles traditionnelles en terre cuite ou en béton, ils offrent une alternative moderne avec les avantages du métal.

Principaux avantages du profilage à froid pour les tôles de toiture :

Production continue à grande vitesse : Capable de produire des dizaines de mètres de panneaux finis par minute, ce procédé est extrêmement efficace pour les projets de grande envergure.

Qualité et homogénéité exceptionnelles : Chaque panneau d’une même production est identique, avec des tolérances précises sur les dimensions et la forme du profil, garantissant un ajustement parfait lors de la pose.

Utilisation optimale des matériaux : Le gaspillage est minimal grâce à une découpe précise et à l’utilisation de la totalité de la bande. Les chutes latérales (bordures) sont minimes et recyclables.

Amélioration de la résistance : Le procédé de formage à froid durcit le métal au niveau des plis, augmentant ainsi la rigidité et la capacité de charge du panneau par rapport à une tôle plate.

Site web:

www.greatforming.com (English)

www.arabicgreatforming.com (عربي)

www.russiangreatforming.com(Русский)

www.spanishgreatforming.com(Español)

www.frenchgreatforming.com(Français)

www.portuguesegreatforming.com(Portuguese)