Machine de profilage de tôles de toiture : Technologie, applications et essor des fabricants chinois

Dans les secteurs mondiaux de la construction et de la fabrication, la machine de profilage de tôles de toiture est un élément essentiel d’une production efficace et de haute qualité de toitures métalliques. Cet équipement spécialisé transforme des bobines de métal plates en tôles de toiture profilées avec précision, répondant ainsi à divers besoins architecturaux, des entrepôts industriels aux villas résidentielles. Au cours des deux dernières décennies, la Chine s’est imposée comme un acteur majeur sur le marché mondial de ces machines, grâce à une combinaison de technologies de pointe, de rentabilité et de solutions personnalisables. Cet article explore la technologie de base des machines de profilage de tôles de toiture, leurs principales applications et les facteurs qui ont permis aux fabricants chinois de se hisser au premier plan de ce secteur.

- Comprendre les machines de profilage de tôles de toiture : Concepts fondamentaux et classifications

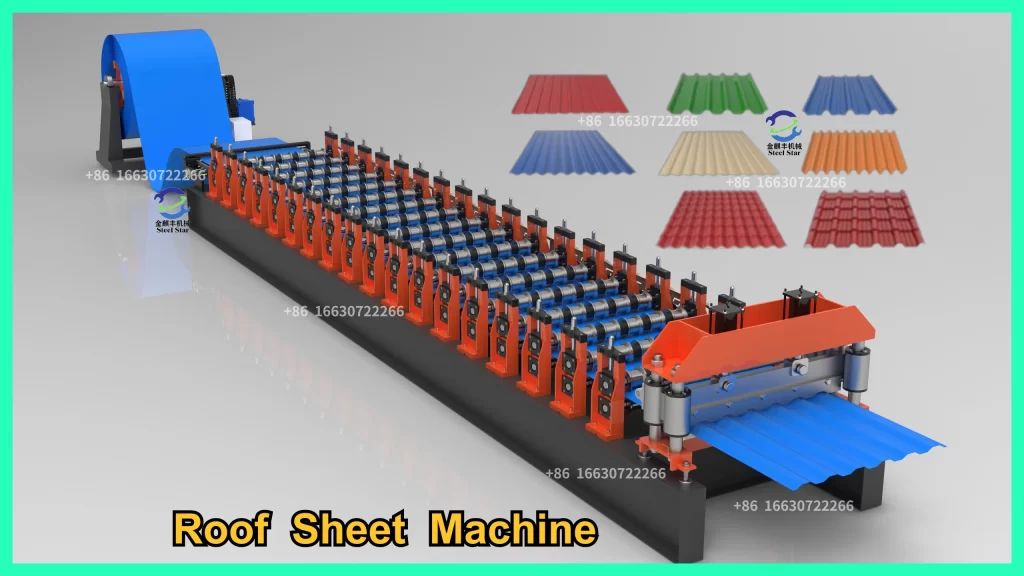

Une machine de profilage de tôles de toiture est un dispositif de traitement en continu conçu pour façonner des bobines de métal en profils de toiture spécifiques par des opérations de pliage séquentielles. Contrairement aux méthodes traditionnelles d’emboutissage ou de pliage, le profilage permet d’obtenir des profils réguliers avec un minimum de déchets de matière, ce qui le rend idéal pour la production à grande échelle. La polyvalence de ces machines réside dans leur capacité à travailler divers métaux, notamment l’acier galvanisé, l’acier inoxydable, l’aluminium et les bobines prélaquées, tout en s’adaptant à différentes épaisseurs (généralement de 0,3 à 1,2 mm) et largeurs (jusqu’à 1 250 mm ou sur mesure).

1.1 Classification principale par type de profil

Les profileuses pour tôles de toiture sont principalement classées selon les profils de toiture qu’elles produisent, chacun étant adapté à des exigences structurelles et esthétiques spécifiques :

- Profileuse pour tôles ondulées : Produit des tôles ondulées ou sinusoïdales, reconnues pour leur légèreté et leur rentabilité. Largement utilisées dans les bâtiments agricoles, les ateliers industriels et les structures temporaires grâce à leur excellente évacuation de l’eau et leur résistance au vent.

- Profileuse pour tôles trapézoïdales : Crée des panneaux en forme de caisson avec des nervures profondes et uniformes. Ce profil offre une résistance structurelle accrue, ce qui en fait un choix privilégié pour les bâtiments commerciaux, les entrepôts logistiques et les maisons individuelles en acier léger. Les vitesses de formage varient généralement de 8 à 25 m/min, la découpe de précision garantissant une longueur exacte à ±0,5 mm.

- Profileuse pour tôles de toiture à joints debout : Fabrique des panneaux emboîtables sans vis apparentes, assurant une étanchéité optimale. Idéale pour les projets architecturaux modernes, les immeubles résidentiels haut de gamme et les zones aux conditions climatiques extrêmes. Sa conception sans joint améliore également l’esthétique et la durabilité.

- Profileuse pour tôles de toiture imitation tuiles émaillées : Reproduit l’aspect des tuiles en terre cuite traditionnelles grâce à des bobines métalliques, alliant la robustesse du métal à l’esthétique classique des toitures en tuiles. Très utilisée dans la construction résidentielle et la restauration de bâtiments historiques.

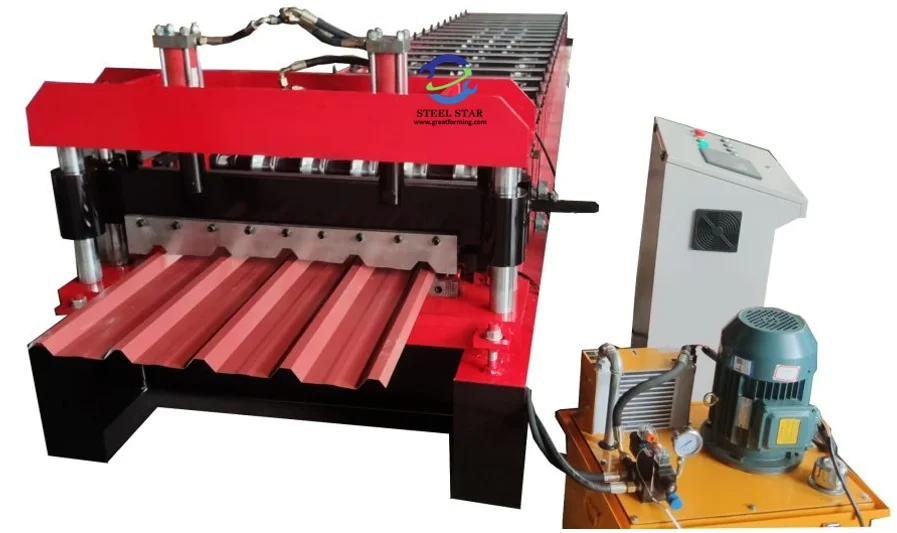

1.2 Composants principaux et principes de fonctionnement

Une ligne de profilage standard pour tôles de toiture comprend cinq composants essentiels, fonctionnant en synergie pour une production efficace :

- Dérouleur : Alimente la ligne avec des bobines métalliques plates. Le réglage de la tension et de l’alignement peut être manuel ou hydraulique. Un déroulement correct évite la déformation du matériau et garantit une alimentation régulière.

- Unité de nivellement et d’alimentation : Redresse la bande métallique et la guide vers les stations de formage. Cette unité élimine l’effet mémoire (courbure résiduelle due au stockage) et assure un positionnement précis du matériau.

- Stations de profilage : Cœur de la machine, elles se composent de 10 à 15 jeux de rouleaux consécutifs (selon le profil). Chaque jeu cintre progressivement la bande métallique jusqu’à l’obtention du profil souhaité. Les rouleaux sont généralement en acier à outils trempé (acier GCR15 ou 45#) chromé pour une meilleure résistance à l’usure.

- Système de découpe et de poinçonnage : Découpe la tôle formée à la longueur requise à l’aide de lames hydrauliques ou servo-motorisées. Les lames en acier CR12MOV de haute qualité garantissent des coupes nettes et sans bavures. Des modules de poinçonnage optionnels permettent de créer des trous pour les fixations ou la ventilation.

- Unité d’empilage et de collecte : Empile automatiquement les tôles finies pour l’emballage et le transport, réduisant ainsi la main-d’œuvre et minimisant les rayures.

L’ensemble du processus est piloté par un automate programmable (PLC), généralement de marque Siemens ou équivalente, doté d’une interface tactile. Les opérateurs peuvent paramétrer des éléments tels que la longueur, la quantité et la vitesse, permettant ainsi une production entièrement automatisée avec seulement 1 ou 2 opérateurs.

Site web:

www.greatforming.com (English)

www.arabicgreatforming.com (عربي)

www.russiangreatforming.com(Русский)

www.spanishgreatforming.com(Español)

www.frenchgreatforming.com(Français)

www.portuguesegreatforming.com(Portuguese)