La machine à tôles de toiture double couche : une ingénierie de précision pour la construction moderne

Qu’est-ce qu’une tôle de toiture double couche ?

Avant d’aborder la machine, il est essentiel de comprendre son produit. Une tôle de toiture double couche est un panneau métallique profilé, généralement fabriqué à partir de matériaux tels que l’acier galvanisé, l’aluminium ou les alliages zinc-aluminium. Sa caractéristique principale est sa structure à deux couches avec une lame d’air ou une cavité isolante entre elles. Cette conception offre une isolation thermique supérieure, une réduction du bruit, un contrôle de la condensation et une rigidité structurelle accrue par rapport aux tôles monocouches. Elles sont largement utilisées dans les usines, les entrepôts, les complexes commerciaux et les installations de stockage frigorifique.

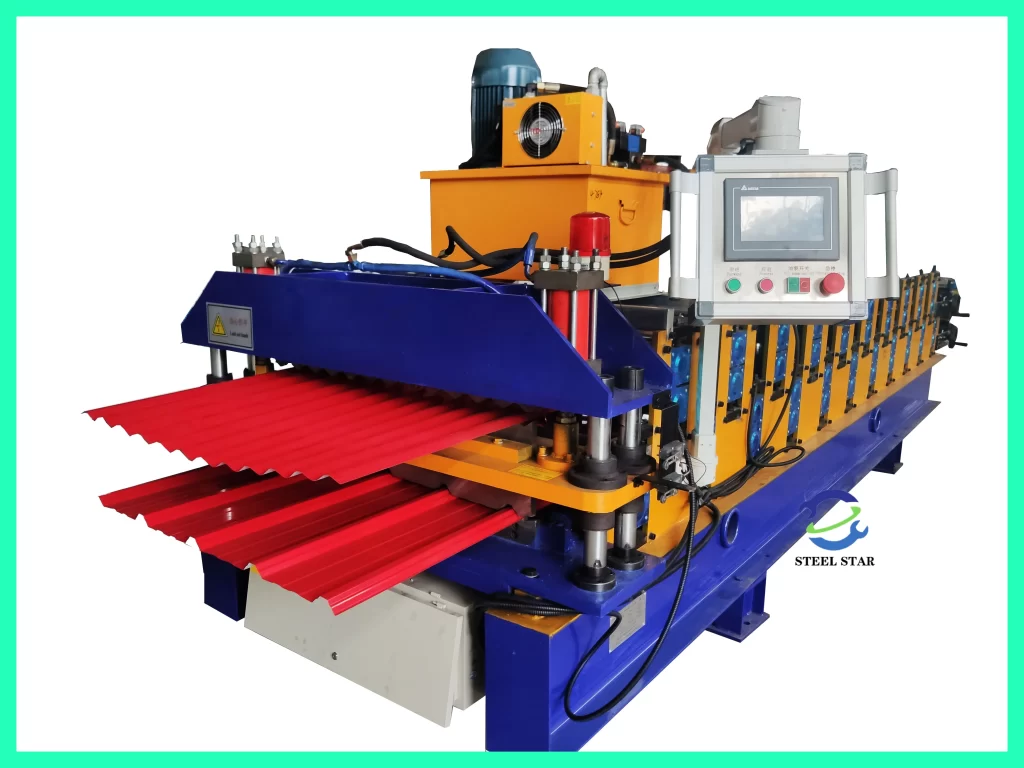

La fonction principale de la machine

Une machine à tôles de toiture double couche est une ligne de production de profilage continu entièrement automatisée. Sa fonction principale est de transformer des bobines de métal plates en panneaux de toiture double couche précis et de haute qualité, en une seule opération fluide. La machine intègre plusieurs étapes dans un système synchronisé :

- Déroulement et alimentation : Le processus commence par des dérouleurs robustes qui maintiennent et alimentent les grandes bobines de métal dans la ligne. Un système d’alimentation et de nivellement de précision garantit que la bande métallique est parfaitement plane avant le profilage.

- Pré-perforation (en option) : Pour les tôles nécessitant une ventilation ou des points de fixation spécifiques, une station de perforation à commande servomoteur peut perforer la couche intérieure avec précision avant le processus de profilage.

- Stations de profilage – Le cœur de la machine : C’est là que la magie opère. Une série de postes de profilage méticuleusement conçus, équipés de rouleaux en acier trempé, plient progressivement la bande métallique. Un ensemble de rouleaux forme le profil de la couche intérieure, tandis qu’un autre ensemble, simultané ou séquentiel, forme le profil de la couche extérieure. La précision de ces rouleaux détermine la précision dimensionnelle et la régularité de la tôle finale.

- Intégration et assemblage des couches : Les couches intérieure et extérieure profilées sont guidées ensemble. Un composant essentiel est la station d’assemblage ou de fermeture, qui verrouille mécaniquement les deux couches sur leurs bords, créant ainsi la lame d’air étanche. Différentes machines proposent différents profils d’assemblage (par exemple, verrouillage mécanique, clipsage) pour répondre à différents besoins de performance.

- Découpe à longueur : Un système de coupe volante hydraulique ou servocommandé de haute précision découpe le panneau formé en continu à des longueurs prédéfinies sans arrêter la ligne de production, garantissant des bords nets et sans bavures. 6. Sortie et empilage : Les panneaux finis sont automatiquement acheminés vers une table d’empilage, où ils sont soigneusement rangés pour l’emballage, le stockage et l’expédition.

Principaux avantages et caractéristiques techniques

- Haute efficacité et rapidité : Ces lignes automatisées peuvent produire des panneaux à des vitesses impressionnantes (souvent 30 à 80 mètres par minute), augmentant considérablement la production et réduisant les coûts de main-d’œuvre.

- Cohérence exceptionnelle : Une fois calibrée, la machine produit des milliers de panneaux aux profils, tolérances et intégrité des joints identiques, garantissant une qualité constante sur l’ensemble des projets de toiture.

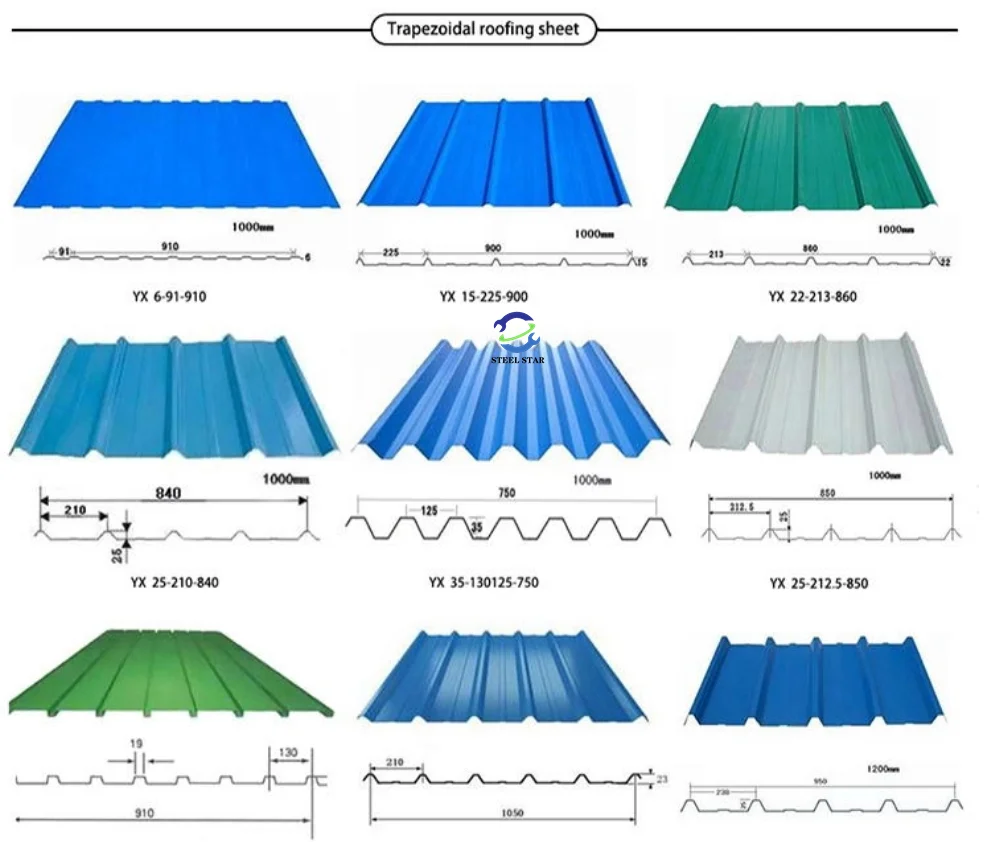

- Flexibilité de conception : En changeant les jeux d’outils de profilage, une seule machine peut produire une variété de profils, de largeurs et d’épaisseurs, permettant aux fabricants de répondre aux diverses demandes du marché.

- Efficacité des matériaux : Le processus minimise les déchets grâce à une alimentation et une découpe de précision, optimisant ainsi l’utilisation des matières premières.

- Automatisation intégrée : Les machines modernes sont contrôlées par des systèmes PLC (Contrôleur logique programmable) avec des interfaces homme-machine (IHM) à écran tactile. Cela permet un réglage facile des paramètres, un diagnostic des pannes et une surveillance de la production.

Impact sur le secteur de la construction

L’adoption généralisée des machines de production de tôles double couche a eu un impact profond :

- Bâtiments à haute efficacité énergétique : En facilitant la production de panneaux de toiture isolants de qualité supérieure, ces machines contribuent directement à la construction de bâtiments économes en énergie, réduisant ainsi les coûts de chauffage et de climatisation.

- Construction plus rapide : Les panneaux préformés de haute qualité permettent une installation plus rapide sur site, réduisant les délais globaux des projets.

- Polyvalence architecturale : La disponibilité de différentes couleurs, finitions (par exemple, revêtement PVDF) et profils offre aux architectes une plus grande liberté de création tout en garantissant les performances.

- Durabilité et longévité : La production contrôlée garantit des panneaux résistants aux intempéries, à la corrosion et à la fatigue structurelle, pour des toitures plus durables.

La machine de production de tôles de toiture double couche est bien plus qu’un simple outil de fabrication ; c’est un moteur de la construction avancée et durable. En combinant l’ingénierie mécanique, l’usinage de précision et le contrôle automatisé, elle transforme le métal brut en enveloppes de bâtiment intelligentes. Dans le domaine de la construction et de la conception architecturale modernes, la demande de matériaux de construction durables, esthétiques et performants est constante.

Site web:

www.greatforming.com (English)

www.arabicgreatforming.com (عربي)

www.russiangreatforming.com(Русский)

www.spanishgreatforming.com(Español)

www.frenchgreatforming.com(Français)

www.portuguesegreatforming.com(Portuguese)