Dans le vaste paysage de la construction et de la production industrielle, rares sont les machines qui ont un impact aussi direct et visible sur notre environnement bâti que la profileuse de panneaux de toiture. Cet appareil robuste de profilage continu est le héros méconnu qui se cache derrière les élégantes enveloppes protectrices des entrepôts, aéroports, stades, bâtiments agricoles et maisons d’habitation. Bien plus qu’une simple cintreuse de métal, il s’agit d’un système d’ingénierie sophistiqué qui transforme des bobines plates d’acier, d’aluminium ou d’autres métaux en panneaux de toiture haute résistance, étanches et souvent esthétiques, avec une rapidité et une précision remarquables.

1. Le principe fondamental : le profilage continu

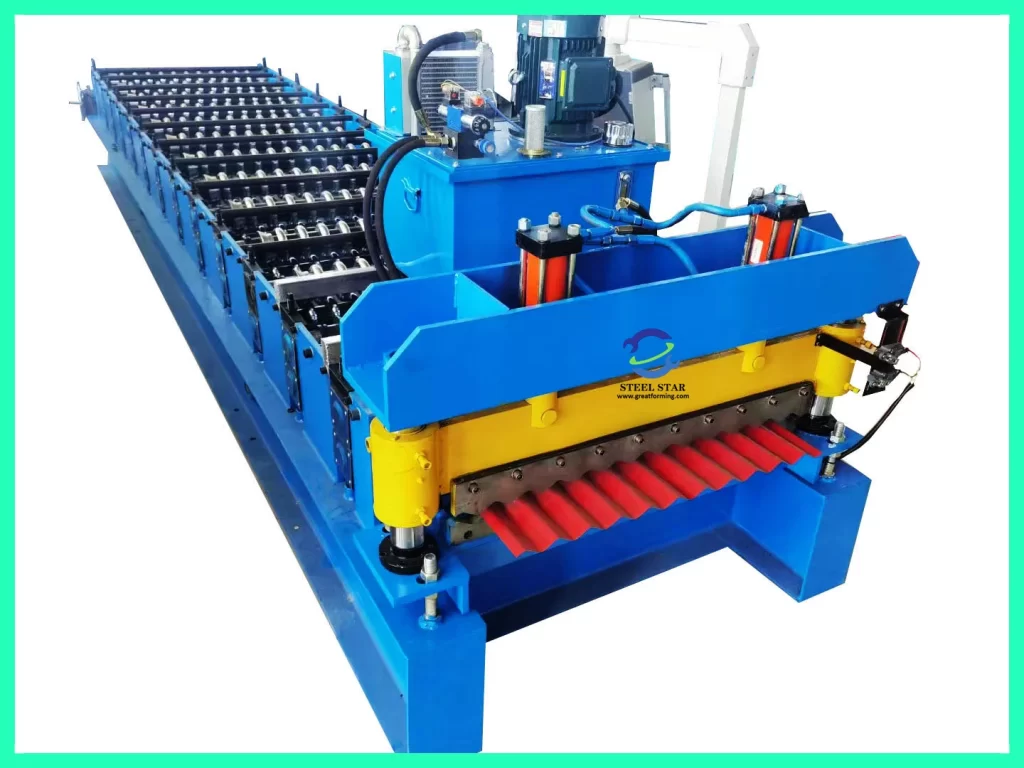

Une profileuse de panneaux de toiture fonctionne selon le principe du profilage à froid continu. Contrairement à l’emboutissage ou au pressage, qui utilisent des cycles discrets, le profilage est un processus progressif et linéaire. Une grande bobine de métal (la « bobine mère ») est chargée sur un mandrin de déroulement en début de ligne. Cette bande plate est ensuite acheminée à travers une série de stations de profilage de précision, généralement disposées en tandem.

Chaque station est composée d’un ensemble de rouleaux en acier trempé, montés sur des arbres horizontaux. La géométrie de ces rouleaux cintre progressivement la bande métallique par fractions de millimètre à chaque passage. Les premières stations réalisent des cintres préliminaires larges, tandis que les stations suivantes affinent la forme, en ajoutant des joints de verrouillage, des nervures de renfort et le profil final. Le métal est formé plastiquement à température ambiante, ce qui le durcit et accroît sa rigidité sans l’alourdir. À la sortie de la dernière station de laminage, la bande est transformée en un panneau continu de plusieurs kilomètres de long, à section complexe, prêt à être découpé à la longueur voulue et assemblé sur une toiture.

2. Composants clés d’une ligne de formage moderne

Une ligne complète de formage de panneaux de toiture est un ensemble harmonieux de composants intégrés :

- Dérouleur et guide d’entrée : Ce dispositif maintient et alimente la bobine mère, souvent avec un système de couture automatique pour assembler les bobines bout à bout et assurer une production continue.

- Accumulateur : Système de boucle essentiel qui stocke une réserve de matériau, permettant au dérouleur de s’arrêter et de charger une nouvelle bobine tandis que la section de formage continue de fonctionner sans interruption.

- Unité de pré-poinçonnage/encochage (en option) : Presse à commande numérique qui poinçonne les trous pour les vis, les aérations ou crée des encoches personnalisées avant le formage du métal, une caractéristique essentielle pour les panneaux architecturaux complexes.

- Lanceur de profilage : Pièce maîtresse de la machine. Il abrite la série de stations de profilage, entraînées par un moteur puissant via des réducteurs et des arbres de transmission. Les laminoirs modernes sont modulaires, permettant des changements de profil rapides.

- Système de découpe : Machine de découpe volante à grande vitesse, généralement hydraulique ou servo-électrique, qui découpe le panneau continu à des longueurs préprogrammées sans arrêter la ligne. La découpe laser se développe pour des découpes complexes et sans bavures.

- Table de sortie et empileur : Supporte et transporte les panneaux finis, les organisant en piles ordonnées et cerclées pour l’expédition. * Système de contrôle : Véritable cerveau de l’opération, un automate programmable (PLC) centralisé, doté d’une interface homme-machine (IHM), synchronise tous les composants, contrôle la vitesse, la longueur, les motifs de poinçonnage et assure le suivi des diagnostics.

3. Types et applications

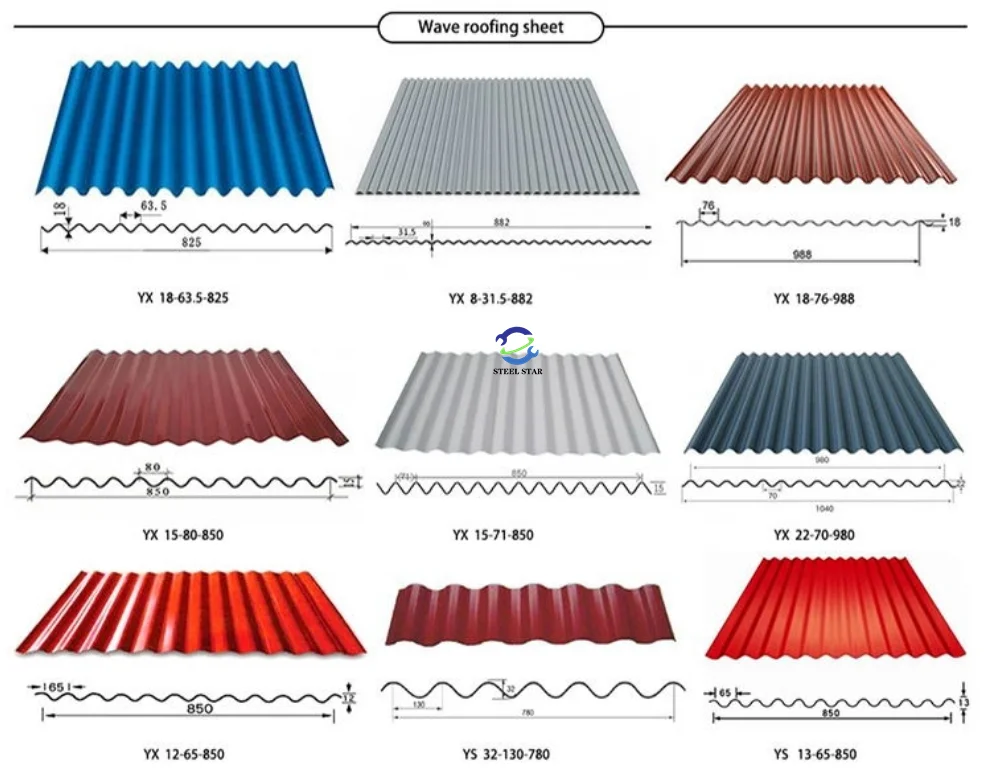

Les machines sont souvent classées selon le profil qu’elles produisent :

- Machines à joints debout : Elles produisent des panneaux haut de gamme avec des bords relevés et soudés sur place. La référence en matière d’applications commerciales et architecturales grâce à leur longévité, leur étanchéité et leurs performances thermiques.

- Machines à panneaux à fixation apparente : Elles forment des panneaux avec des fixations apparentes, généralement utilisés pour les bâtiments agricoles, industriels et utilitaires économiques.

- Machines à profiler les tuiles/bardeaux : Elles créent des panneaux métalliques imitant l’aspect des tuiles en terre cuite, des bardeaux de bois ou de l’ardoise, très prisés sur les marchés de la rénovation résidentielle et historique. Machines à panneaux architecturaux sur mesure : Systèmes extrêmement flexibles capables de produire des profils complexes, souvent uniques, pour des bâtiments emblématiques, grâce à des capacités avancées de pré-perforation et de découpe.

La machine à profiler les panneaux de toiture est un exemple parfait d’ingénierie industrielle appliquée. Elle transforme un matériau brut et ordinaire, par un processus de déformation contrôlée, en un élément essentiel de l’habitat et de l’architecture. Son ronronnement continu dans les usines du monde entier est le symbole de l’efficacité, traduisant les conceptions d’ingénierie en enveloppes de bâtiments durables, fiables et souvent esthétiques. Face à l’évolution des exigences de la construction vers une plus grande durabilité, une plus grande rapidité et une ambition architecturale accrue, la machine à profiler les panneaux de toiture continuera de s’adapter, ses rouleaux façonnant non seulement le métal, mais aussi l’horizon même de notre avenir. De la protection des avions dans les hangars à l’abri des familles dans les maisons, elle demeure un outil indispensable à la construction et à la protection de notre monde.

Site web:

www.greatforming.com (English)

www.arabicgreatforming.com (عربي)

www.russiangreatforming.com(Русский)

www.spanishgreatforming.com(Español)

www.frenchgreatforming.com(Français)

www.portuguesegreatforming.com(Portuguese)